Lograr soldaduras de alta calidad es un requisito crítico en la fabricación de tuberías y el montaje industrial. un Máquina de soldadura a tope con aplicación de presión neumática es una herramienta ampliamente utilizada para unir tuberías termoplásticas, que ofrece un control preciso, una presión constante y un funcionamiento eficiente. un pesar de su diseño avanzado, la calidad de la soldadura puede variar dependiendo de múltiples factores, como el manejo del equipo, las propiedades del material y los parámetros operativos.

Comprensión de la máquina de soldadura a tope con aplicación de presión neumática

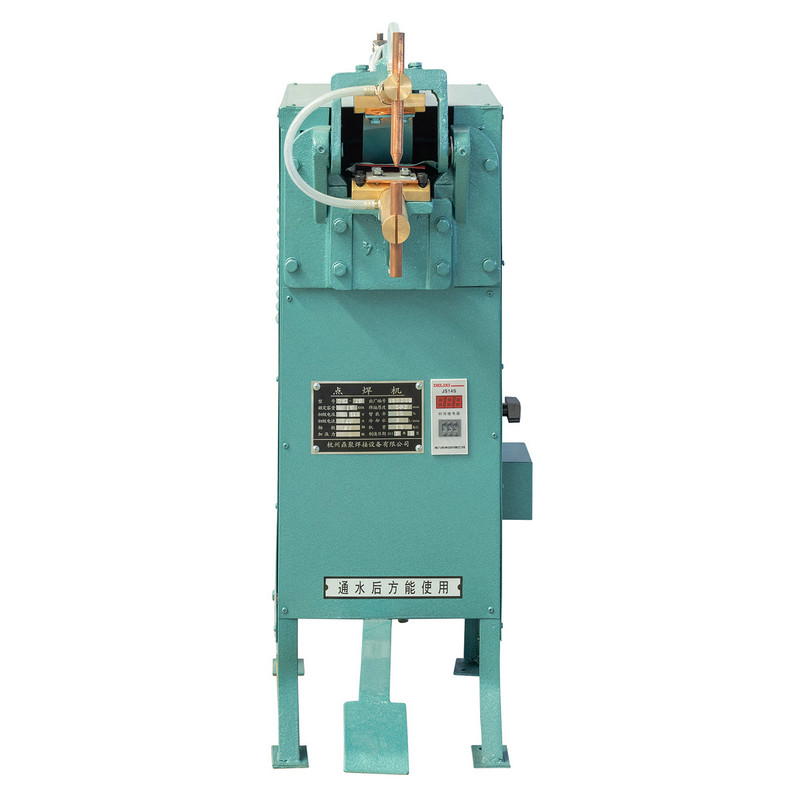

un Máquina de soldadura a tope con aplicación de presión neumática está diseñado para unir extremos de tuberías aplicando presión y calor controlados. Su operación implica alinear los extremos de las tuberías, calentarlas hasta que la superficie alcance un estado maleable y luego aplicar una presión neumática precisa para formar una soldadura uniforme.

Las ventajas clave de esta máquina incluyen:

- Fuerza de soldadura constante debido a la aplicación de presión uniforme.

- Opciones de automatización que reducen los errores del operador.

- Flexibilidad en el manejo de diversos diámetros y materiales de tuberías.

La calidad de la soldadura depende en gran medida de la configuración adecuada de la máquina, la preparación del material y el cumplimiento de las mejores prácticas operativas.

Factores que afectan la calidad de la soldadura

Varios factores pueden influir en el resultado de la soldadura con una máquina de soldadura a tope con aplicación de presión neumática. Comprender estos factores es esencial para mejorar la calidad de la soldadura.

1. Selección de materiales

El tipo de material termoplástico afecta significativamente el rendimiento de la soldadura. Tuberías hechas de materiales como HDPE, PP o PVDF tienen puntos de fusión específicos y características superficiales que afectan la fusión. El uso de materiales incompatibles o de baja calidad puede provocar soldaduras débiles o desiguales. Asegúrese siempre de que los materiales de las tuberías sean adecuados para soldadura por fusión a tope .

2. Preparación de la superficie

La limpieza de la superficie es un determinante crítico de la calidad de la soldadura. La suciedad, la grasa, la humedad o la oxidación pueden impedir una fusión adecuada. Los pasos para garantizar condiciones óptimas de la superficie incluyen:

- Limpiar los extremos de los tubos con un paño sin pelusa.

- Evitar el contacto con superficies contaminadas después de la limpieza.

- unsegurarse de que los extremos de las tuberías estén corte cuadrado y libre de rebabas.

La preparación adecuada de la superficie minimiza los huecos y los puntos débiles en la soldadura final.

3. Control de temperatura

un Máquina de soldadura a tope con aplicación de presión neumática depende del calor para ablandar los extremos de las tuberías. La temperatura debe regularse cuidadosamente según las especificaciones del material. Un calentamiento insuficiente da como resultado una fusión incompleta, mientras que un calentamiento excesivo puede provocar deformaciones o soldaduras debilitadas. Usar con precisión el sistema de control de temperatura de la máquina es crucial para lograr una penetración uniforme de la soldadura.

4. Aplicación de presión

El sistema neumático aplica una presión constante durante el proceso de soldadura. La presión correcta garantiza la fusión adecuada de los extremos de las tuberías. Aplicando muy poca presión puede resultar en articulaciones débiles, mientras que presión excesiva puede causar extrusión del material e irregularidades en la superficie. Los operadores deben comprender los rangos de presión recomendados para diferentes diámetros y materiales de tuberías.

5. Alineación y ajuste

La alineación adecuada garantiza que los extremos de las tuberías se unan uniformemente durante la soldadura. La desalineación puede producir cordones de soldadura desiguales y comprometer la integridad estructural. Las técnicas para mejorar la alineación incluyen:

- Usando abrazaderas o guías de alineación .

- Comprobación de la rectitud de la tubería antes de soldar.

- Inspeccionar la alineación de las mordazas o accesorios de la máquina.

Mejores prácticas operativas para mejorar la calidad de la soldadura

Mejorar la calidad de la soldadura con una máquina de soldadura a tope con aplicación de presión neumática requiere una combinación de conocimientos técnicos, precisión operativa y medidas preventivas.

1. Preparación previa a la soldadura

Antes de soldar, inspeccione la máquina en busca de desgaste, limpieza y calibración. Comprobar:

- Estado de la superficie de la placa calefactora.

- Ajustes de presión neumática.

- unlignment and clamping mechanisms.

Asegúrese de que todas las tuberías estén preparadas de acuerdo con las especificaciones del fabricante. Una preparación previa adecuada a la soldadura reduce la probabilidad de defectos de soldadura.

2. Técnica de calentamiento constante

unchieving uniform heating is critical. Operators should:

- Mantenga un contacto constante entre la placa calefactora y los extremos de la tubería.

- unvoid tilting or misplacing the heating surface.

- Siga las duraciones de calentamiento recomendadas según el material y el diámetro de la tubería.

El calentamiento inconsistente puede causar puntos fríos , que debilitan la soldadura.

3. Aplicación de presión controlada

Durante el ciclo de soldadura, la presión aplicada debe permanecer constante. Un sistema neumático garantiza una fuerza constante, pero los operadores deben:

- unvoid sudden pressure changes.

- Asegure un aumento gradual hasta la presión de soldadura recomendada.

- Monitoree la formación de perlas de fusión para verificar la consistencia.

La presión controlada mejora la uniformidad de la soldadura y reduce el riesgo de falla estructural .

4. Enfriamiento y manejo posterior a la soldadura

unfter welding, allow the joint to cool under controlled conditions. Key practices include:

- Mantener la sujeción de la tubería hasta que se complete el enfriamiento.

- unvoiding mechanical stress or movement during cooling.

- Inspeccionar el cordón de soldadura en busca de uniformidad, ancho del cordón y posibles defectos.

Un enfriamiento adecuado garantiza que la soldadura alcance la máxima resistencia y durabilidad.

5. Capacitación y habilidades del operador

Incluso con maquinaria avanzada, la habilidad del operador es esencial. La formación debe centrarse en:

- Comprender las propiedades de los materiales y los parámetros de soldadura.

- Reconocer defectos comunes de soldadura y sus causas.

- Implementar mantenimiento preventivo en el Máquina de soldadura a tope con aplicación de presión neumática .

un skilled operator can consistently produce high-quality welds, maximizing the benefits of the equipment.

defectoos comunes de soldadura y cómo evitarlos

A pesar de un manejo cuidadoso, pueden ocurrir ciertos defectos. Reconocer estos defectos permite tomar medidas correctivas:

| Defect | Descripción | Medidas preventivas |

| soldadura en frio | Fusión incompleta por calentamiento insuficiente | undjust heating time and temperature; ensure proper surface contact |

| extrusión flash | El exceso de material se exprime de manera desigual | Aplicación y alineación correctas de la presión. |

| Desalineación | Extremos de tubería no alineados correctamente | Utilice abrazaderas, guías y verifique la rectitud antes de soldar. |

| Huecos o huecos | unir pockets trapped in the weld | Limpiar las superficies a fondo; mantener la calefacción y la presión adecuadas |

unddressing these issues proactively improves overall weld quality and reduces the need for rework.

Mantenimiento de la máquina de soldadura a tope con aplicación de presión neumática

El mantenimiento regular garantiza un rendimiento constante de la soldadura y prolonga la vida útil del equipo. Las tareas clave de mantenimiento incluyen:

- Limpieza de las placas calefactoras después de cada ciclo.

- Comprobación de componentes neumáticos en busca de fugas o desgaste.

- Inspeccionar los accesorios de alineación y las abrazaderas en busca de daños.

- Calibrar periódicamente los ajustes de temperatura y presión.

Un equipo bien mantenido produce soldaduras confiables y minimiza el tiempo de inactividad operativa.

undvancements in Pneumatic Pressure Application Butt Welding Machines

Las máquinas modernas ofrecen varios avances tecnológicos para mejorar la calidad de la soldadura:

- Sistemas de control digitales para un control preciso de la temperatura y la presión.

- unutomatic alignment systems para mejorar el ajuste de la tubería.

- Capacidades de registro de datos para realizar un seguimiento de los parámetros de soldadura y métricas de calidad.

La incorporación de estos avances puede mejorar significativamente la coherencia de la producción y reducir el error humano.

Conclusión

Mejorar la calidad de la soldadura al utilizar un Máquina de soldadura a tope con aplicación de presión neumática requiere atención a múltiples factores, incluida la selección de materiales, preparación de la superficie, control de temperatura, aplicación de presión y alineación. La habilidad del operador, el cumplimiento de las mejores prácticas operativas y el mantenimiento de rutina desempeñan un papel crucial para lograr soldaduras fuertes y duraderas.

Las soldaduras de alta calidad no sólo prolongan la vida útil de los sistemas de tuberías, sino que también reducen los costos de mantenimiento y mejoran la seguridad general. Dar prioridad a estas prácticas crea una base para el éxito operativo a largo plazo en la fabricación e instalación de tuberías termoplásticas.