En el ámbito de la unión de metales, particularmente para aplicaciones que requieren potabilidad, simplicidad y confiabilidad, el Máquina de soldadura a tope manual con carcasa metálica se erige como una herramienta fundamental. Su funcionamiento, desprovisto de sistemas electrónicos o automatizados complejos, depende de la interacción crítica entre la habilidad humana y la precisión mecánica. En el corazón de la funcionalidad de este dispositivo se encuentra un componente aparentemente simple pero ingeniosamente diseñado: el mecanismo de sujeción manual.

El objetivo fundamental de cualquier operación de soldadura a tope es crear una unión homogénea donde las dos piezas queden unidas como si fueran una única pieza continua de material. Para que esto ocurra, las superficies de contacto (los extremos de los materiales a unir) deben estar perfectamente alineadas tanto axial como angularmente antes de aplicar presión. Cualquier desalineación, por mínima que sea, da como resultado una articulación defectuosa. Puede causar un labio o cresta, reducir el área de la sección transversal efectiva, crear puntos de concentración de tensiones y, en última instancia, provocar fallas mecánicas bajo carga. Por lo tanto, la función principal del sistema de sujeción es eliminar todos los grados de libertad excepto el destinado a la acción de forjado, asegurando que el único movimiento sea el desplazamiento axial controlado que crea la soldadura.

La anatomía de un mecanismo de sujeción manual

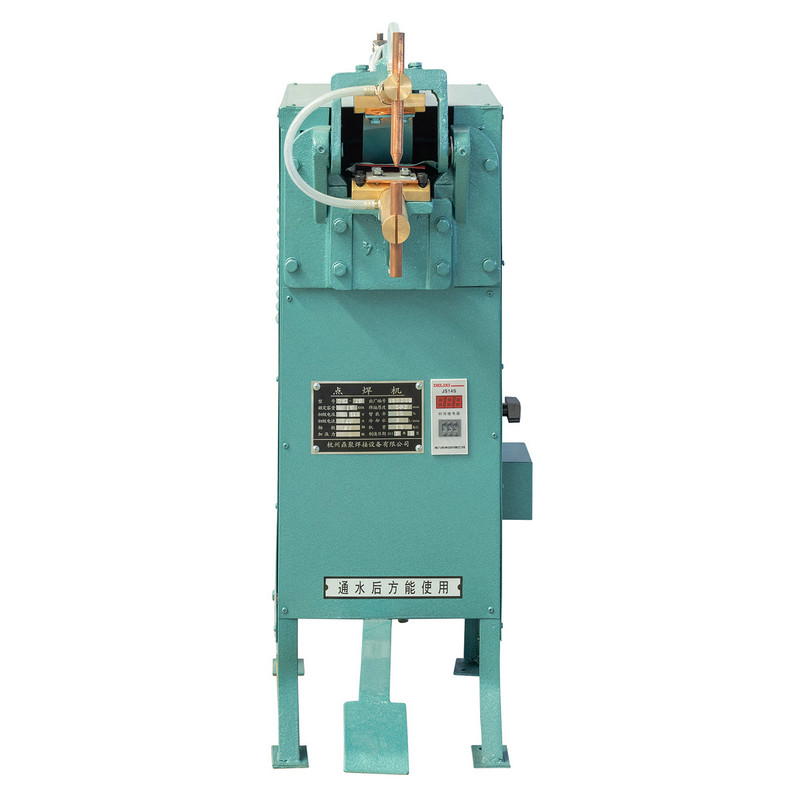

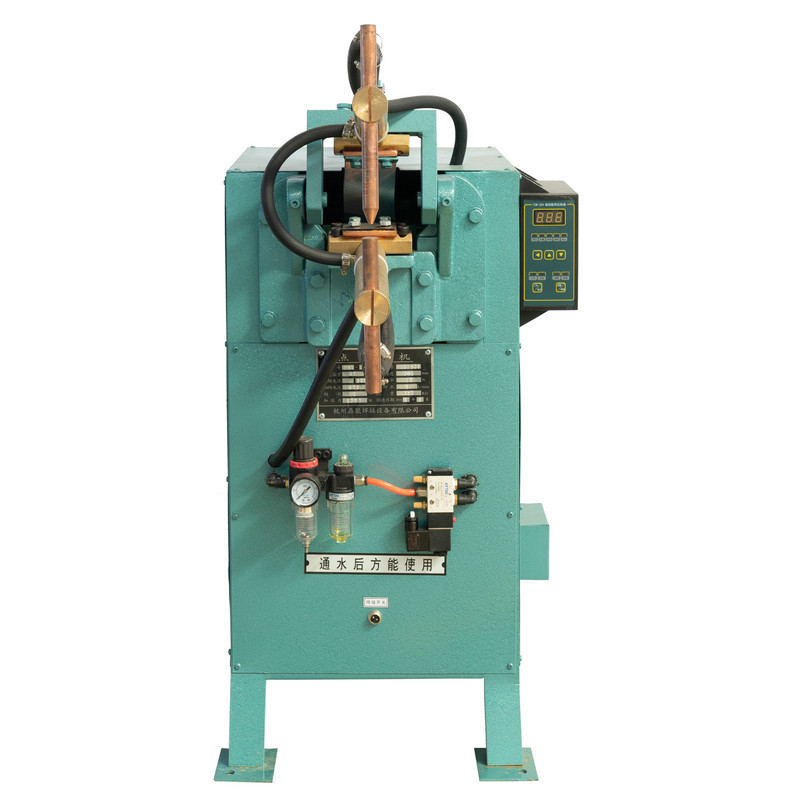

un tipico Máquina de soldadura a tope manual con carcasa metálica Presenta un cuerpo de metal robusto, a menudo fundido, que alberga dos conjuntos de sujeción principales: uno fijo y otro móvil. El conjunto móvil está conectado al sistema de aplicación de presión accionado por palanca. Cada abrazadera está diseñada para sujetar una pieza de trabajo de forma segura e independiente. Los componentes clave dentro de cada conjunto de sujeción incluyen:

- La mandíbula con ranura en V: Este es el elemento más crítico para la alineación inicial. Las mordazas están mecanizadas con precisión con ranuras en forma de V de diferentes tamaños para adaptarse a una variedad de soldadura de cables or soldadura de alambre diámetros. La forma de V no es arbitraria; es una característica geométrica autocentrada. Cuando se coloca una pieza de trabajo cilíndrica en la ranura, la gravedad la empuja naturalmente hasta el punto más bajo, centrándola automáticamente a lo largo del plano horizontal entre las dos mordazas. Este diseño simple garantiza una colocación inicial consistente, un primer paso crucial para la precisión.

- El tornillo o palanca de sujeción: Este es el componente accionado por el operador. Por lo general, presenta un mango moleteado para mayor agarre y está roscado para brindar una ventaja mecánica. Al final del tornillo, una almohadilla de presión o una segunda mordaza en V opuesta hace contacto con la pieza de trabajo. El paso de la rosca está diseñado para permitir ajustes finos e incrementales, lo que permite al operador aplicar la cantidad exacta de fuerza necesaria.

- La almohadilla de presión: A menudo hecha de un material duradero más duro que las piezas de trabajo para evitar la deformación, esta almohadilla es el punto de contacto que traduce la fuerza del tornillo de sujeción a la pieza de trabajo, fijándola de forma segura contra la mandíbula con ranura en V.

El proceso de sujeción es secuencial y deliberado. Primero, el operador coloca una pieza de trabajo en la ranura en V de la abrazadera fija y aprieta el tornillo hasta que quede firmemente sujeto. Luego se coloca la segunda pieza de trabajo en la ranura en V de la abrazadera móvil. Antes del ajuste final, el operador alinea visualmente los dos extremos y luego asegura la segunda pieza. Esta sujeción secuencial es un paso clave donde se combinan la habilidad del operador y la precisión inherente de la máquina.

Los principios de la ventaja mecánica y la distribución de fuerzas.

La naturaleza manual del herramienta de soldadura manual necesita un diseño que permita a un operador humano generar fuerza suficiente para mantener inmóviles las piezas de trabajo y luego, a través de una palanca separada, aplicar la inmensa presión de forjado requerida para soldar. El mecanismo de sujeción logra esto mediante el principio de ventaja mecánica inherente a las palancas y sujetadores roscados.

Cuando un operador gira el tornillo de sujeción, la fuerza de rotación se convierte en una fuerza de sujeción lineal. Las finas roscas significan que una cantidad significativa de fuerza de giro se amplifica hasta convertirse en una fuerza de sujeción mucho mayor. Esta fuerza se distribuye uniformemente por la superficie de la pieza de trabajo donde hace contacto con la mordaza y la almohadilla de presión. el carcasa metálica La construcción es vital aquí, ya que debe ser lo suficientemente rígida como para soportar esta fuerza de sujeción sin flexionarse ni deformarse. Cualquier flexión en el cuerpo de la máquina absorbería la energía de sujeción y permitiría que la pieza de trabajo se desplace durante el ciclo de soldadura, anulando el propósito de una alineación precisa.

El requisito para soldadura de alta presión sin fuentes de energía significa que cada componente debe estar sobredimensionado para su tarea. Las abrazaderas no sólo mantienen los cables en su lugar; los están anclando contra fuerzas que intentarán hacerlos doblarse, doblarse o deslizarse. El agarre seguro proporcionado por las abrazaderas manuales garantiza que la presión de forjado aplicada se transmita axialmente a través de la pieza de trabajo, provocando deformación plástica y coalescencia en la interfaz, en lugar de perderse debido al movimiento dentro de las propias abrazaderas.

El papel fundamental del procedimiento del operador en la alineación

Si bien el diseño mecánico proporciona los medios para la precisión, el procedimiento del operador es el catalizador que la activa. El desempeño consistente de un Máquina de soldadura a tope manual con carcasa metálica es un testimonio de una interfaz hombre-máquina bien diseñada. El proceso de lograr la alineación implica varios pasos deliberados:

- Preparación: Los extremos de las piezas de trabajo deben cortarse en escuadra y limpiarse. Cualquier desviación de un corte cuadrado dará como resultado una desalineación angular, que las abrazaderas no pueden corregir e incluso pueden exacerbar al sujetar firmemente los extremos imperfectos en la posición incorrecta.

- Colocación inicial: El operador utiliza las ranuras en V como guía, asegurando que cada pieza de trabajo esté asentada completa y correctamente.

- Contacto “Besos”: Antes de apretar completamente la segunda abrazadera, un operador capacitado a menudo pondrá las dos piezas de trabajo en contacto muy ligero para verificar visualmente la alineación. Buscan espacios entre los extremos, asegurándose de que queden paralelos y que los diámetros coincidan correctamente. Esta inspección visual es un paso crucial de control de calidad.

- Aseguramiento Final: Las abrazaderas se aprietan firme y uniformemente. El operador desarrolla una sensación del torque apropiado a través de la experiencia, asegurando que la pieza de trabajo se sujete firmemente sin ser aplastada o deformada por las propias mordazas de sujeción, especialmente importante para materiales más blandos como el aluminio o soldadura de alambre de cobre .

Esta dependencia de la habilidad del operador no indica un defecto en el diseño de la máquina; más bien, resalta el uso previsto de la herramienta como instrumento de precisión. el equipo de soldadura a tope manual otorga al operador control directo sobre todo el proceso, desde la alineación hasta la aplicación de presión. Esto contrasta con los sistemas automatizados donde la alineación a menudo se logra mediante sensores y actuadores, eliminando el elemento humano. El proceso manual garantiza que cada soldadura reciba una atención individual, lo que hace que estas máquinas sean excepcionalmente versátiles para soldadura de campo y tareas de reparación donde las condiciones son variables.

Consecuencias de una alineación y sujeción inadecuadas

La comprensión de la importancia del mecanismo de sujeción se aclara aún más al examinar las consecuencias directas de su falla o uso inadecuado. Los defectos comunes que surgen de una mala alineación incluyen:

- Cierres fríos: Esto ocurre cuando el material no se fusiona completamente en toda la sección transversal, a menudo debido a una desalineación angular que crea un vacío en un lado de la junta.

- Fuerza reducida: Una unión que no está perfectamente alineada tendrá un área de soldadura efectiva más pequeña y probablemente fallará bajo cargas de tracción o fatiga a una tensión muy por debajo del límite elástico del material.

- Imperfecciones visuales: Un labio o desplazamiento notable en la unión soldada es una clara señal de desalineación. Si bien a veces es aceptable para aplicaciones no críticas, generalmente es indicativo de una soldadura de mala calidad y es inaceptable para conexiones electricas donde se necesita una superficie lisa para evitar la descarga de corona o por razones estéticas.

Estas fallas casi siempre se deben a un error en el proceso de sujeción: una mordaza con ranura en V dañada o desgastada que ya no se centra correctamente, una abrazadera poco apretada que permitió el deslizamiento, una abrazadera demasiado apretada que deformó la pieza de trabajo o una simple falla por parte del operador al realizar la verificación visual inicial de alineación. La robustez del Máquina de soldadura a tope manual con carcasa metálica garantiza que, cuando se usan correctamente, estas fallas son la excepción, no la regla.