Introducción al ciclo de soldadura neumática

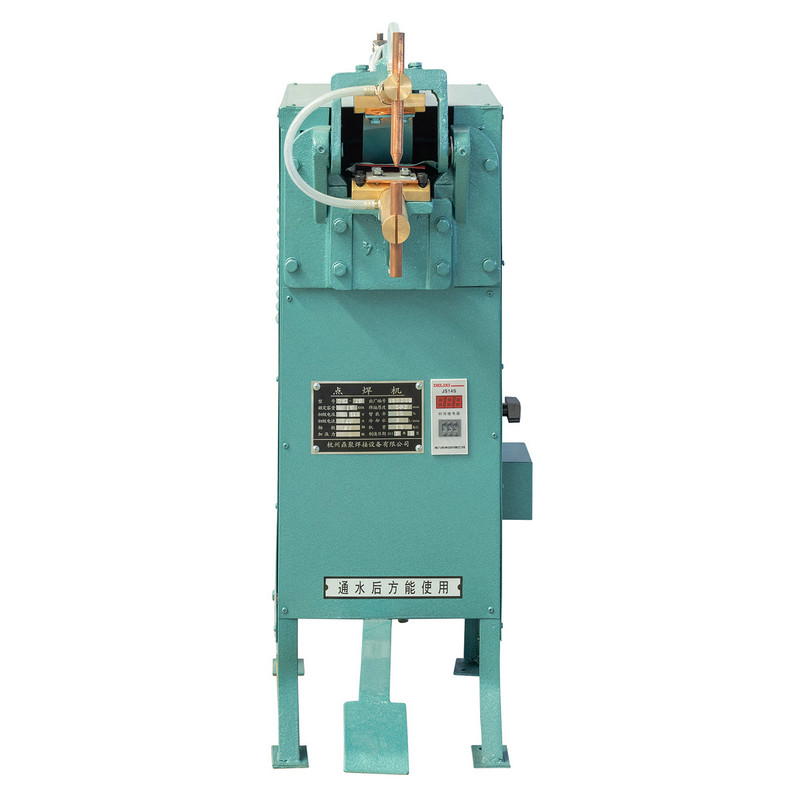

En el ámbito de la fabricación industrial, lograr soldaduras consistentes y de alta resistencia es la piedra angular de la calidad y la eficiencia. Entre los diversos métodos disponibles, el Máquina de soldadura a tope con aplicación de presión neumática destaca po su fiabilidad y repetibilidad en la unión de materiales similares. Este proceso, centrado fundamentalmente en la aplicación de presión de aire controlada para crear una soldadura de forja, es engañosamente simple en concepto pero se basa en una secuencia de preparación y ejecución meticulosamente orquestada. Comprender el flujo de trabajo completo, desde la preparación inicial del material hasta la inspección final posterior a la soldadura, es fundamental para que los operadores, compradores y mayoristas aprecien plenamente las capacidades y requisitos de este equipo.

El principio general de esta máquina es la soldadura de estado sólido, donde dos superficies limpias y coincidentes se unen bajo calor y presión significativos, lo que hace que se fusionen sin que el material alcance su punto de fusión. El "top" se refiere a la configuración en la que las dos piezas de trabajo están alineadas en el mismo plano y sus extremos se presionan entre sí. el neumatico El elemento especifica que la fuerza requerida para esta acción de forjado es generada por aire comprimido, una fuente de energía limpia y fácilmente controlable. La consistencia de la soldadura está directamente relacionada con la consistencia de la preparación y la estabilidad de la presión neumática, lo que hace que todo el procedimiento sea un testimonio de ingeniería de precisión. Para empresas involucradas en la producción de alto volumen de artículos como componentes automotrices , marcos de ventanas , o muebles tubulares , dominar este proceso es sinónimo de garantizar la integridad del producto y la economía de fabricación.

Fase 1: Preparación integral previa a la soldadura

El éxito de cualquier operación de soldadura está determinado en gran medida mucho antes de que se active el elemento calefactor o se aplique presión. por un neumatico pressure application butt welding machine , la fase de preparación no es negociable. Una preparación inadecuada casi invariablemente provoca defectos de soldadura, piezas rechazadas y tiempos de inactividad operativos. Esta fase se puede dividir en varios subprocesos críticos, cada uno de los cuales aborda un requisito previo diferente para una soldadura perfecta.

Selección y verificación de materiales

El primer paso implica un control riguroso de los materiales a unir. un neumatico pressure application butt welding machine está diseñado para soldar materiales similares. Intentar soldar metales o plásticos diferentes con diferentes puntos de fusión y características de flujo resultará en fallas. Por lo tanto, es primordial verificar que ambas piezas sean del mismo grado y composición. Además, se debe inspeccionar la geometría de las piezas. Los extremos a soldar deben ser cuadrados y planos para asegurar un contacto total en toda la sección transversal cuando se unen. Cualquier desviación significativa de la cuadratura creará un espacio, lo que provocará una soldadura incompleta o un fenómeno conocido como "captura de destello", donde el material expulsado se fuerza a entrar en el espacio, creando una debilidad crítica. El área de la sección transversal de las piezas también debe ser uniforme y estar dentro de la capacidad especificada de la máquina; una pieza de gran tamaño no se calentará de manera uniforme o puede exceder la fuerza de forjado disponible.

Preparación de superficies críticas

Quizás el paso preparatorio más importante sea la limpieza de superficies. Las superficies de contacto deben estar completamente libres de contaminantes. Esto incluye óxidos, aceite, grasa, humedad, pintura y cualquier otro material extraño. La presencia de contaminantes impedirá la unión atómica y quedará encapsulada dentro de la zona de soldadura, comprometiendo gravemente la resistencia mecánica de la unión y potencialmente creando huecos. El método estándar de limpieza consta de dos etapas. Primero, se emplea un proceso de limpieza mecánico, como el uso de una almohadilla abrasiva, una herramienta de limado específica o un cepillo de alambre, para eliminar las capas de sarro y óxido, revelando el metal base fresco debajo. A esto suele ir seguido un paso de limpieza química que utiliza un disolvente como acetona o alcohol isopropílico para disolver y eliminar cualquier aceite o película residual. Es importante señalar que se debe minimizar el tiempo entre la limpieza y la soldadura para evitar la formación de una nueva capa de óxido, especialmente en metales altamente reactivos como el aluminio.

Configuración de la máquina y configuración de parámetros

Con las piezas preparadas, el neumatico pressure application butt welding machine debe configurarse. Este es un proceso sistemático que involucra varios parámetros ajustables, cada uno de los cuales debe configurarse según el tipo de material, el espesor y las características de soldadura deseadas. Los parámetros clave incluyen:

- Tiempo y temperatura de calentamiento: Para la soldadura con placa caliente de termoplásticos, la temperatura de la placa calefactora y el tiempo que las piezas se mantienen contra ella (tiempo de fusión) se ajustan para lograr una capa de fusión suficiente.

- Ajustes de presión neumática: Esto implica establecer la presión del aire que controla la fuerza de soldadura. Generalmente se trata de una configuración de dos etapas: una presión de fusión (para plásticos) o presión de calentamiento y un mayor presión de forja or presión de cambio aplicado durante la fase final de unión.

- Tiempo de cambio: Este es el período crítico entre la retracción del elemento calefactor y la aplicación de la presión de forja. Debe ser lo suficientemente rápido como para evitar que las superficies del material se enfríen y se oxiden antes de unirlas.

- Tiempo de Fusión y Forja: Este es el tiempo durante el cual se mantiene la alta presión de forja después de que se unen las piezas, lo que permite que las moléculas se interdifundan y la unión se solidifique bajo presión.

Estos parámetros a menudo se determinan mediante un proceso de desarrollo y prueba y, una vez optimizados, se pueden almacenar y recuperar para repetir ciclos de producción, lo cual es una ventaja significativa de las máquinas modernas controladas por PLC.

Fase 2: El ciclo del proceso de soldadura paso a paso

Una vez completada la preparación, puede comenzar el ciclo de soldadura real. Este es un proceso altamente automatizado y secuencial en un sistema bien ajustado. neumatico pressure application butt welding machine . Los siguientes pasos describen un ciclo típico para un proceso de soldadura con placa caliente, que es una aplicación común para este tipo de máquina, particularmente con termoplásticos.

Paso 1: Sujetar y asegurar las piezas de trabajo

Las piezas preparadas se colocan de forma segura en los dispositivos de sujeción de la máquina. La función principal de estas pinzas, que muchas veces también son de accionamiento neumático, es mantener las piezas en perfecta alineación e impedir cualquier movimiento durante el ciclo de soldadura. Cualquier deslizamiento o desalineación en esta etapa resultará en una soldadura defectuosa. Las abrazaderas deben aplicar fuerza suficiente para contrarrestar las importantes presiones de forjado que se aplicarán axialmente más adelante en el ciclo. Una fijación adecuada es lo que garantiza que los dos extremos a soldar permanezcan en el mismo plano y se presenten correctamente a la herramienta calefactora y entre sí. Este paso es fundamental para lograr la integridad geométrica del producto final ensamblado.

Paso 2: la fase de calentamiento y fusión

Con las piezas bien sujetas, el siguiente paso es la aplicación de calor. Una placa calentada, a menudo recubierta con un material antiadherente como PTFE, avanza entre las dos piezas de trabajo estacionarias. Luego, la máquina mueve las piezas hacia adelante, presionando sus extremos preparados contra la placa caliente. un especifico presión de calentamiento se aplica durante un período de tiempo predeterminado: el tiempo de fusión . Esta presión se controla cuidadosamente para que sea lo suficientemente alta como para garantizar un buen contacto térmico y una fusión constante en toda la superficie, pero no tan alta como para empujar excesivamente el material fundido fuera de la zona de la junta. Durante esta fase, se forma en cada pieza una perla de material fundido, conocida como perla de fusión o perla de calor. El tamaño y la consistencia de esta perla son indicadores visuales de una fase de calentamiento ejecutada correctamente.

Paso 3: La secuencia de cambio crítica

Esta es posiblemente la parte más dinámica y en la que el tiempo es más crítico de todo el ciclo. Una vez que transcurre el temporizador de calentamiento, las piezas se retraen de la placa calefactora y la propia placa se retrae del espacio entre ellas. Toda esta secuencia debe completarse lo más rápido posible. El propósito de un ayuno tiempo de cambio es unir las dos superficies fundidas antes de que tengan tiempo de enfriarse, oxidarse o pelarse. Cualquier retraso permite que la viscosidad del material fundido aumente y la superficie se degrade, lo que impedirá la interdifusión molecular adecuada y debilitará la unión final. En máquinas avanzadas, este paso se ejecuta en una fracción de segundo, asegurando que las superficies queden unidas en su óptimo estado plástico.

Paso 4: unir y forjar bajo presión

Inmediatamente después del cambio, la máquina junta las dos piezas con una alta velocidad. presión de forja . Esta presión es significativamente mayor que la presión de calentamiento inicial. La acción tiene dos funciones principales. En primer lugar, pone en contacto íntimamente las dos superficies fundidas, iniciando la interdifusión de cadenas de polímeros a través de la interfaz de unión. En segundo lugar, forja el material, expulsando la perla fundida (ahora llamada destello de soldadura ) de la línea conjunta. Esta expulsión es beneficiosa ya que elimina posibles contaminantes y óxidos de la superficie, dejando un material limpio y caliente para formar la unión. Las piezas se mantienen juntas bajo esta presión durante un conjunto. tiempo de forja , permitiendo que la unión se enfríe y solidifique bajo restricción, lo que evita la formación de huecos y tensiones de contracción en la interfaz de soldadura.

Paso 5: Solidificación y liberación de piezas

Una vez que el temporizador de forjado completa su ciclo, se libera la presión neumática. Sin embargo, la junta aún no se ha enfriado completamente a temperatura ambiente y todavía posee una resistencia reducida. Las abrazaderas permanecen cerradas durante un breve período de enfriamiento adicional para garantizar que la soldadura tenga suficiente resistencia en verde para soportar el proceso de expulsión. Una vez logrado esto, los dispositivos de sujeción se abren y el conjunto soldado terminado se puede retirar de la máquina. Es importante dejar que el conjunto descanse y se enfríe por completo antes de someterlo a cualquier carga mecánica, ya que las propiedades mecánicas completas de la soldadura se desarrollan sólo después de que ha vuelto a la temperatura ambiente.

Fase 3: Procedimientos posteriores a la soldadura y control de calidad

El proceso no finaliza con la liberación de la pieza de la máquina. Una serie de actividades posteriores a la soldadura son esenciales para garantizar una calidad constante y la preparación del producto final.

Gestión y acabado de rebabas de soldadura

el destello de soldadura es un subproducto inherente del proceso de forja. Si bien su formación es señal de una buena soldadura, ya que indica una correcta expulsión del material, muchas veces es indeseable en el producto final por razones estéticas o funcionales. La eliminación de este flash es una operación secundaria común. Esto se puede hacer manualmente con herramientas manuales o mediante una estación de recorte automatizada. En algunos sistemas sofisticados, una herramienta de corte está integrada directamente en el neumatico pressure application butt welding machine y se activa inmediatamente después del ciclo de soldadura para recortar el destello mientras el material aún está caliente y es más flexible. El método elegido depende del volumen de producción, la geometría de la pieza y los requisitos de calidad.

Protocolos esenciales de inspección y prueba

Un régimen sólido de control de calidad es vital. La inspección inicial suele ser visual y busca defectos como rebabas inconsistentes, desalineación o huecos en la superficie. Sin embargo, la inspección visual por sí sola es insuficiente para verificar la integridad de la soldadura. Por lo tanto, se emplean métodos de prueba destructivos y no destructivos.

- Pruebas destructivas: Normalmente, esto se realiza durante el desarrollo inicial del proceso y como parte de auditorías de calidad periódicas. Implica tirar o despegar la soldadura para examinar el modo de falla. Una soldadura de alta calidad fallará en el material base, no en la unión soldada, un principio conocido como "falla del material base". Esto confirma que la soldadura es tan fuerte o más fuerte que el material base.

- Ensayos No Destructivos (END): Para una inspección del 100% en producción, se utilizan métodos como una prueba de presión (para contenedores o tubos sellados) o una inspección visual con boroscopios (para soldaduras internas).

el following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Defecto observado | Causa potencial | Fase del proceso relacionado |

| Soldadura Incompleta / Falta de Fusión | Calor insuficiente, baja presión de forja, tiempo de cambio excesivo, superficies contaminadas. | Preparación, Soldadura (Calentamiento/Forja) |

| Flash excesivo o desigual | Demasiado calor, presión de forja excesiva, abrazaderas desalineadas. | Preparación, Soldadura (Sujeción/Forja) |

| Huecos o porosidad | Humedad en el material, contaminación de la superficie, presión de forja insuficiente. | Preparación, Soldadura (Forja) |

| Mala alineación | Dispositivos de sujeción desgastados o mal ajustados. | Preparación, Soldadura (Sujeción) |

| Fragilidad de la soldadura | Degradación del material por calor excesivo, tipo de material incorrecto. | Preparación, Soldadura (Calefacción) |

Mantenimiento de la máquina para un rendimiento constante

Para garantizar la confiabilidad y repetibilidad a largo plazo del neumatico pressure application butt welding machine , es obligatorio un programa de mantenimiento proactivo. Esto incluye controles periódicos del sistema de regulación y filtración de aire para garantizar un suministro de aire limpio, seco y estable para una presión constante. La placa calefactora debe mantenerse limpia y calibrarse periódicamente su temperatura. Los dispositivos de sujeción deben inspeccionarse en busca de desgaste y alineación. Las partes móviles de la máquina requieren lubricación según las especificaciones del fabricante. Una máquina bien mantenida es el componente final y crítico para garantizar que el proceso de soldadura meticulosamente preparado y ejecutado produzca un resultado perfecto, una y otra vez.