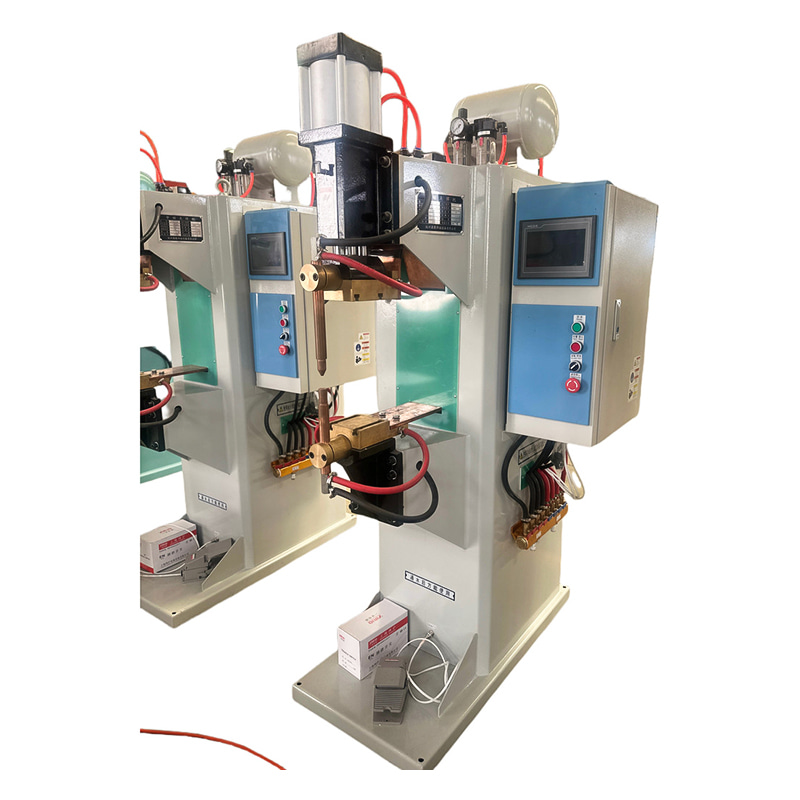

1: Los riesgos de corrosión ocultos amenazan la confiabilidad de Máquinas de soldadura de resistencia única

1.1: La automatización trae eficiencia - Pero también oculta las debilidades estructurales

A medida que las máquinas de soldadura de resistencia única revolucionan la fabricación moderna con automatización perfecta e integración de alta precisión, su complejo diseño estructural introduce puntos vulnerables a menudo pasados por alto. Conexiones de brida, sellos de juntas y juntas mecánicas - diseñado para mejorar la estabilidad - involuntariamente albergan grietas que son susceptibles a la corrosión en entornos de trabajo agresivos.

1.2: La acumulación de iones de cloruro convierte las brechas en incubadoras de corrosión

En entornos industriales húmedos o químicamente agresivos, los iones de cloruro de los agentes de limpieza, los lubricantes o la atmósfera en sí pueden infiltrarse en estas grietas estructurales. Con una mala ventilación y un flujo restringido dentro de estos espacios estrechos, los iones se acumulan en lugar de dispersarse. Esto crea entornos localizados donde los agentes inductores de la corrosión pueden concentrarse - Formando el caldo de reproducción perfecto para que se inicie la corrosión de la grieta.

1.3: brechas microscópicas, riesgos macroscópicos en la integridad del sistema de soldadura

Si bien estas grietas pueden ser casi invisibles a simple vista, sus consecuencias son todo lo contrario. Una vez que la corrosión se inicia dentro de estas brechas, el daño puede permanecer sin ser detectado durante largos períodos - Hasta que comprometa la máquina " S Estabilidad operativa. En los sistemas de soldadura donde el sellado de gas, la eficiencia de enfriamiento y la integridad de carga son primordiales, dicha corrosión oculta plantea serios riesgos de seguridad, calidad y mantenimiento.

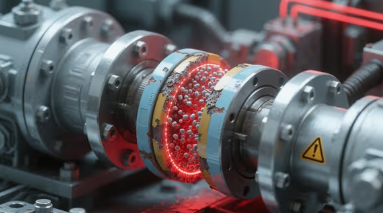

2: Ataque de cloruro de iones en la película de pasivación desencadenantes de la corrosión de grieta acelerada

2.1: Acero inoxidable " La defensa S falla en grietas saturadas de cloruro

Los componentes de acero inoxidable de las máquinas de soldadura de resistencia dependen de una película de óxido pasivo para la resistencia a la corrosión. Sin embargo, en las grietas donde aumenta la concentración de iones de cloruro, esta capa protectora se mide químicamente. Los iones agresivos atacan selectivamente a los micro defectos en la película - tales como dislocaciones y límites de grano - comprometiendo su estabilidad.

2.2: El desglose de la película localizado expone el acero a reacciones electroquímicas sin control

Una vez que la película de pasivación se rompe, el metal subyacente se deja expuesto a un microambiente químicamente activo y agotado por oxígeno. Aquí, el acero inoxidable se comporta como el ánodo en una célula electroquímica, acelerando la disolución. El resultado no es solo la corrosión, sino un proceso de degradación rápido y autosuficiente exclusivo de los mecanismos de corrosión de grietas.

2.3: Invisibilidad de las máscaras de daño inicial que profundizan la pérdida estructural

A diferencia de la corrosión de la superficie general, la corrosión de la grieta comienza y se propaga internamente. Forma gradientes electroquímicos dentro del espacio confinado, lo que dificulta la detección a través de inspecciones de superficie. Para cuando aparecen signos visuales, el adelgazamiento interno sustancial o la debilidad estructural ya pueden haberse desarrollado, amenazando la funcionalidad a largo plazo del sistema de soldadura.

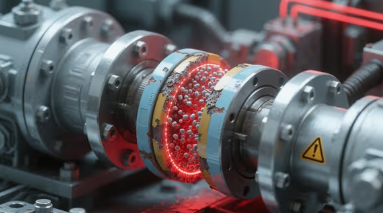

3: Canal de corrosión Compromiso de estructura, sello y seguridad en las operaciones de soldadura

3.1: El adelgazamiento progresivo socava la capacidad de carga mecánica

A medida que la corrosión de la grieta evoluciona, los canales de corrosión delgados se extienden a lo largo de la estructura de grano metálico, penetrando más profundamente en el material. Esta pérdida de material gradual pero implacable reduce el grosor de la sección transversal de las piezas de carga, como los marcos y los brazos, lo que lleva a una mayor deformación mecánica, agrietamiento potencial y eventual falla estructural bajo estrés operativo.

3.2: La falla del sello provoca mal funcionamiento del sistema de enfriamiento y blindaje

Los efectos de la corrosión de la grieta van más allá del daño mecánico. También interrumpe el sellado entre los componentes, lo que lleva a fugas de gas de protección y fluidos de enfriamiento. En la soldadura de precisión, incluso la pérdida de gas de protección menor puede provocar oxidación, porosidad y defectos de soldadura. Del mismo modo, el flujo de refrigerante comprometido expone partes internas como electrodos y transformadores a sobrecalentamiento y degradación térmica.

3.3: Incaliente a la catástrofe: fuego, explosión y peligros tóxicos

En el peor de los casos, los medios filtrados, como los gases inflamables o los productos químicos tóxicos, plantean riesgos inmediatos para el personal y las instalaciones. Una pequeña fuga activada por la grieta puede cascada en incidentes de seguridad a gran escala que incluyen incendios, explosiones o exposición química. Sin detección e intervención temprana, lo que comienza como corrosión microscópica puede culminarse en los principales accidentes industriales.