En la búsqueda incesante de la excelencia en la fabricación, la eficiencia de una línea de montaje es primodial. Cada proceso, desde la operación robótica más compleja hasta la tarea manual más simple, debe ser examinado para determinar su contribución a la productividad, la calidad y la rentabilidad generales. Para las operaciones que implican la unión de componentes metálicos, la elección de la tecnología de soldadura es el núcleo de esta optimización. Si bien existen numerosos sistemas avanzados y automatizados, muchos gerentes de producción están redescubriendo el profundo impacto que tiene una herramienta fundamental: el máquina de soldadura por puntos con pedal dn —puede contribuir a agilizar los flujos de trabajo.

Comprensión del mecanismo central de una máquina de soldadura por puntos con pedal dn

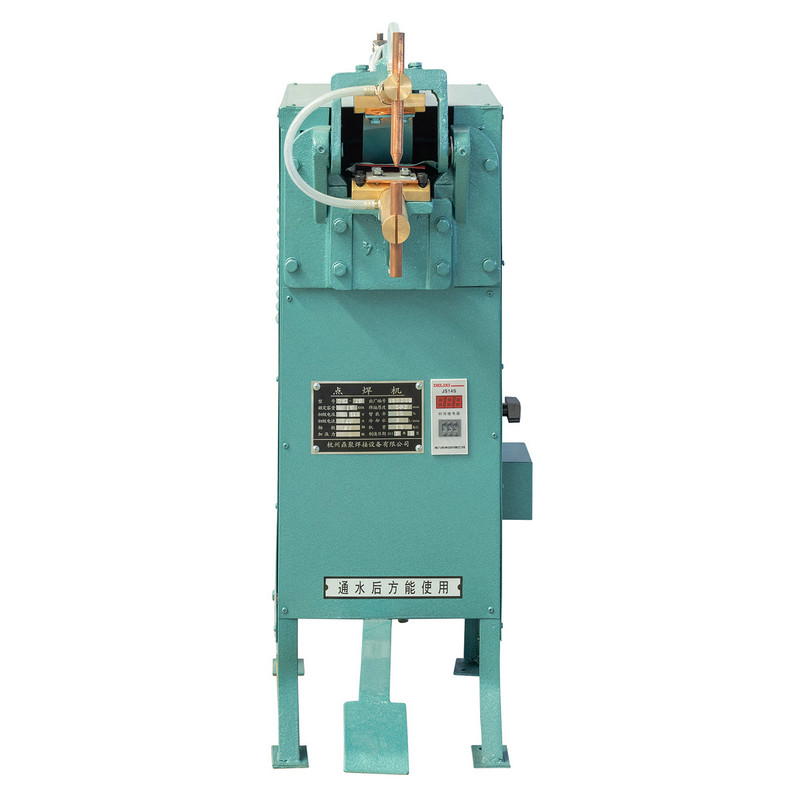

Para apreciar plenamente sus beneficios, primero se debe comprender el principio operativo fundamental de un máquina de soldadura por puntos con pedal dn . En esencia, es un dispositivo de soldadura por resistencia. El proceso consiste en sujetar dos o más láminas de metal entre dos electrodos de aleación de cobre. Luego, el operador activa la máquina, generalmente presionyo un pedal. Esta acción inicia un proceso de dos etapas: primero, se aplica una fuerza mecánica para mantener las piezas de trabajo bajo presión; en segundo lugar, se hace pasar una corriente eléctrica de corta duración y alto amperaje a través de los electrodos. La clave para la formación de la soldadura es la inherente resistencia electrica del metal que se está uniendo. Cuyo la corriente encuentra esta resistencia en la interfaz de las dos láminas de metal, genera un calor intenso y localizado, lo que hace que el metal se derrita y forme un pequeño charco de material fundido, conocido como pepita. Una vez que cesa la corriente, la presión continua de los electrodos forja esta pepita a medida que se solidifica, creando un vínculo fuerte y cohesivo.

Este mecanismo elegantemente simple es lo que establece el soldador por puntos a pedal aparte. La operación del pedal es una característica crítica, ya que deja las manos del operador completamente libres para colocar y sostener las piezas de trabajo, mejorando así tanto la seguridad como la precisión. Todo el ciclo de soldadura (sujetar, soldar, sujetar y soltar) se controla mediante esta acción fluida del pedal, lo que lo convierte en un proceso intuitivo y altamente repetible. El transformador de la máquina está diseñado para entregar la alta corriente necesaria para esta operación, mientras que a menudo presenta configuraciones ajustables para ajustar el tiempo de soldadura y la intensidad de la corriente para diferentes espesores y tipos de materiales. Esta comprensión fundamental de la soldadura por puntos de resistencia El proceso es esencial para reconocer su potencial para la integración de la línea de montaje.

Ventajas clave para la integración de la línea de montaje

El diseño y función de un máquina de soldadura por puntos con pedal dn confieren varias ventajas distintas que se traducen directamente en un entorno de producción más optimizado. Estos beneficios no son meramente teóricos; son mejoras tangibles que impactan las operaciones diarias.

En primer lugar, la máquina ofrece una simplicidad operativa excepcional y una curva de aprendizaje reducida. A diferencia de algunos procesos de soldadura que requieren operadores altamente capacitados y con amplia capacitación, un soldador por puntos a pedal puede operarse efectivamente después de un período relativamente corto de instrucción. Esta simplicidad reduce el tiempo y el costo asociados con la capacitación de nuevos empleados y permite una mayor flexibilidad en la gestión de la fuerza laboral. Un operador sólo necesita aprender el posicionamiento correcto de las piezas de trabajo y la presión y sincronización adecuadas para la acción del pedal.

En segundo lugar, ofrece ciclos de producción consistentes y de alta velocidad. El proceso de soldadura en sí es extremadamente rápido y, a menudo, solo toma una fracción de segundo completar un punto de soldadura. Cuando se combina con la eficiencia de un pedal que permite una carga y descarga rápida, se minimiza el tiempo del ciclo para cada pieza. Esta coherencia es fundamental para una línea de montaje, ya que crea un flujo de trabajo predecible y constante, evitando cuellos de botella y garantizando un flujo fluido de materiales de una estación a la siguiente. La confiabilidad del máquina de soldadura por puntos con pedal dn significa que una vez que se establecen los parámetros para una tarea específica, se producirán resultados casi idénticos, soldadura tras soldadura, lo cual es la piedra angular de una producción en masa de calidad.

En tercer lugar, contribuye a una reducción significativa de los costos operativos. Los principales consumibles en este proceso son los electrodos de cobre, que son duraderos y relativamente económicos. El proceso no requiere un gasto continuo en alambres de relleno, gases o fundentes, como es común en la soldadura MIG, TIG o por arco. Esto conduce a menores costos directos por soldadura. Además, el consumo de energía es eficiente porque la corriente sólo se consume durante el breve momento del ciclo de soldadura, a diferencia de otros procesos que pueden consumir energía continuamente durante la operación. Esta eficiencia energética es una consideración crucial en el panorama de fabricación actual, consciente de los costos.

Mejora del flujo de trabajo y el rendimiento de la producción

La integración de un máquina de soldadura por puntos con pedal dn mejora directamente el flujo de trabajo y el rendimiento a través de varios mecanismos clave. Su propio diseño está orientado hacia un ritmo de producción continuo y rítmico que se alinea perfectamente con los principios de una línea de montaje.

La contribución más significativa es la Minimización del tiempo sin valor añadido. . En muchos procesos de soldadura manual, se dedica una cantidad considerable de tiempo a la configuración, como colocar una pistola de soldar, ajustar la configuración para cada soldadura o limpiar salpicaduras y fundentes. el máquina de soldadura por puntos con pedal dn Normalmente se configura como una estación dedicada. La tarea del operador se reduce a sus elementos más eficientes: colocar la pieza, pisar el pedal y retirar la pieza. La ausencia de una antorcha portátil elimina la fatiga asociada con soportar el peso del equipo, lo que permite al operador mantener un ritmo constante durante períodos más prolongados. Esta reducción de la tensión física se correlaciona directamente con una mayor producción sostenida y menores tasas de error durante un turno completo.

Además, el proceso apoya inherentemente una fabricación ajustada enfoque. La naturaleza localizada del aporte de calor significa que hay una distorsión o daño térmico mínimo al material circundante. Esto a menudo reduce o elimina la necesidad de operaciones secundarias como enderezar, esmerilar o limpiar, que son pasos comunes de posprocesamiento para la soldadura por arco. Una pieza se puede soldar y pasar inmediatamente a la siguiente etapa de ensamblaje, incorporando el principio de flujo continuo. La simplicidad de la estación también significa que requiere menos espacio que una celda automatizada más compleja, lo que contribuye a un diseño de fábrica más compacto y eficiente. Para empresas que buscan soluciones de unión de chapa or soldadura por puntos de gran volumen equipo, esta eficiencia de espacio es una gran ventaja.

Garantizar soldaduras consistentes y de alta calidad

En la fabricación, la coherencia es sinónimo de calidad. el máquina de soldadura por puntos con pedal dn es una herramienta poderosa para garantizar la consistencia de la soldadura, que es el principal impulsor de la confiabilidad del producto y la reducción de desperdicios.

La calidad de una soldadura por puntos está determinada por cuatro parámetros principales: fuerza del electrodo, corriente de soldadura, tiempo de soldadura y condición del electrodo. Un bien mantenido máquina de soldadura por puntos con pedal dn proporciona control directo sobre estas variables. La presión mecánica aplicada por el pedal y el brazo del electrodo se transfiere constantemente al punto de soldadura. El temporizador interno y el regulador de corriente garantizan que se entregue la misma cantidad de energía en cada ciclo de soldadura cuando se utilizan las mismas configuraciones. Esta repetibilidad es la mayor característica de garantía de calidad de la máquina. Elimina la variabilidad que puede introducir un operador humano en un proceso más manual, como cambios sutiles en la longitud del arco o la velocidad de la mano.

Esta consistencia impacta directamente en la integridad estructural del producto final. Una pepita de soldadura formada correctamente, creada mediante la combinación correcta de calor y presión, tendrá una resistencia al corte y a la tracción conocida. Esto permite a los ingenieros de diseño y calidad tener un alto grado de confianza en el rendimiento de los componentes unidos. El control de calidad se puede simplificar, pasando de un modelo de inspección 100% a un modelo de control estadístico de procesos (SPC), donde las pruebas destructivas periódicas de piezas de muestra son suficientes para verificar que el proceso permanece bajo control. Este cambio representa otra ganancia significativa de eficiencia para el departamento de control de calidad. la búsqueda de calidad de soldadura consistente and soldaduras por puntos fuertes se apoya fundamentalmente en el diseño de la máquina.

Beneficios económicos: un análisis de costo-beneficio

La decisión de integrar o retener una máquina de soldadura por puntos con pedal dn en una línea de montaje no es sólo operativa; es una decisión financiera estratégica. Los beneficios económicos son multifacéticos y contribuyen directamente al resultado final.

El beneficio económico más inmediato es el bajo costo de consumibles . Como se mencionó anteriormente, el consumible principal es la punta del electrodo. En comparación con el costo constante del gas de protección, el alambre de relleno y las puntas de contacto de repuesto en la soldadura MIG, el costo por soldadura con un soldador por puntos es notablemente bajo. Este es un factor crucial para entornos de producción de gran volumen donde el costo de los consumibles puede acumularse rápidamente.

Una ventaja económica secundaria, pero igualmente importante, es eficiencia energética . el máquina de soldadura por puntos con pedal dn Funciona según un principio de ráfagas cortas y de alta potencia. La demanda eléctrica es intermitente, a diferencia de otros procesos continuos que consumen una carga constante. Esto puede conducir a menores costos generales de energía y también puede reducir los cargos por demanda de un proveedor de servicios públicos. Para una instalación que cuenta con varias estaciones de soldadura, este ahorro agregado puede ser sustancial.

Finalmente, hay que considerar la retorno de la inversión (ROI) a través de un mayor rendimiento y una menor especialización laboral. Al acelerar el proceso de soldadura y reducir el nivel de habilidad requerido, un solo máquina de soldadura por puntos con pedal dn Una estación puede producir más piezas por hora que una estación que utiliza un proceso manual más complejo. Este aumento del rendimiento aumenta directamente la capacidad de ingresos. Además, el menor tiempo de capacitación y la capacidad de capacitar a operadores de otras líneas brindan a la gerencia una mayor flexibilidad de personal, lo que representa un ahorro de costos indirecto pero real. La siguiente tabla ilustra una comparación simplificada de los principales factores de costos.

| Factor de costo | máquina de soldadura por puntos con pedal dn | Proceso típico de soldadura por arco manual |

| Consumibles primarios | Electrodos de cobre | Alambre de relleno, gas protector, boquillas, puntas. |

| Consumo de energía | Ráfagas intermitentes de alta corriente | Extracción continua durante la operación |

| Nivel de habilidad del operador | Moderado; ciclo de entrenamiento corto | Alto; requiere soldadores certificados y capacitados |

| Limpieza posterior a la soldadura | Mínimo a ninguno | A menudo se requiere (eliminación de escoria, limpieza de salpicaduras) |

| Impacto en el rendimiento | Ciclos repetitivos de alta velocidad. | Más lento, depende de la habilidad y consistencia del operador |

Aplicaciones prácticas y casos de uso en la industria

La versatilidad del máquina de soldadura por puntos con pedal dn asegura su relevancia en un amplio espectro de industrias. Su aplicación es más destacada allí donde los componentes de chapa metálica de calibre fino a medio requieren una unión rápida y fiable.

en el fabricación de metales En la industria, es indispensable para la creación de gabinetes, cerramientos, carcasas y marcos. La capacidad de unir rápidamente paneles de chapa sin comprometer la apariencia estética de la superficie exterior (ya que las marcas de soldadura solo están en el interior o en las uniones) es un beneficio significativo. Esto lo hace ideal para fabricación de electrodomésticos , donde se utiliza en el ensamblaje de todo, desde paneles de control y puertas hasta soportes estructurales internos para hornos, refrigeradores y lavadoras.

el industria automotriz , tanto en OEM como en el mercado de repuestos reparación de automóviles sector, ha sido durante mucho tiempo un importante usuario de la soldadura por puntos por resistencia. Mientras que robots totalmente automatizados realizan la mayoría de las soldaduras en la carrocería de un automóvil moderno, el máquina de soldadura por puntos con pedal dn Sigue siendo una herramienta vital para subconjuntos, creación de prototipos y, especialmente, en talleres de reparación para reemplazo de paneles y marcos. Se valora mucho su capacidad para crear una soldadura estructuralmente similar a las soldaduras originales de fábrica.

Otros casos de uso importantes incluyen la producción de muebles metálicos , donde se utiliza para ensamblar sillas, mesas y estanterías, y el industria electrónica para la construcción de chasis y racks para equipos. El proceso también se utiliza ampliamente en la creación de paquetes de baterías and conductos de ventilación . Para cualquier comprador que evalúe equipo de línea de montaje , comprender estas amplias aplicaciones subraya la utilidad de la máquina como solución de unión de uso general.