El desafío fundamental en cualquier proceso de soldadura po resistencia es la aplicación precisa de energía. Si es demasiado poco, la pepita de soldadura no se formará, lo que dará como resultado una unión débil y poco confiable. Demasiado, y las consecuencias van desde la expulsión de la superficie y picaduras hasta el quemado total, comprometiendo la integridad del material. Para los fabricantes, ingenieros y técnicos que trabajan en diversos proyectos, esto plantea una pregunta crítica: ¿cómo funciona una máquina específica, como la Máquina de soldadura por puntos con pedal de escritorio dm , ¿manejar este delicado equilibrio en una variedad de espesores de metal?

Comprensión de los principios básicos de la soldadura por puntos por resistencia

Para apreciar cómo el Máquina de soldadura por puntos con pedal de escritorio dm maneja diferentes espesores, primero hay que comprender la ciencia subyacente del proceso. La soldadura por puntos por resistencia es un proceso termoeléctrico en el que se genera calor precisamente en el punto donde se van a unir dos o más superficies metálicas. Este calor no se aplica externamente sino que se crea internamente por la resistencia que ofrece el metal al flujo de una corriente eléctrica de alto amperaje. La máquina fuerza una corriente significativa a pasar a través de las piezas de trabajo, que se sujetan entre sí bajo presión entre dos electrodos de aleación de cobre. La principal fuente de generación de calor se produce en la interfaz de las dos piezas de trabajo debido a que la mayor resistencia eléctrica está presente en ese punto de contacto. Este calentamiento localizado es intenso y rápido, lo que hace que el metal alcance su estado fundido y forme una pequeña pepita solidificada al enfriarse.

Todo el proceso se rige por un triunvirato crítico de parámetros: corriente, tiempo y presión. la soldadura actual es la variable más influyente, determinyo directamente la cantidad de calor generado. la soldadura tiempo , la duración durante la cual se aplica esta corriente, controla la profundidad y el alcance de la penetración del calor. Finalmente, el electrodo fuerza o la presión cumple múltiples funciones esenciales; mantiene las piezas de trabajo en íntimo contacto para garantizar una resistencia eléctrica constante, forja el metal fundido mientras se enfría y ayuda a contener la pepita fundida para evitar su expulsión. el Máquina de soldadura por puntos con pedal de escritorio dm proporciona al operador control directo o indirecto sobre estos parámetros, lo que permite el ajuste necesario para adaptarse a diversos espesores de material. La interacción de estos factores dicta la calidad, resistencia y consistencia de la soldadura resultante.

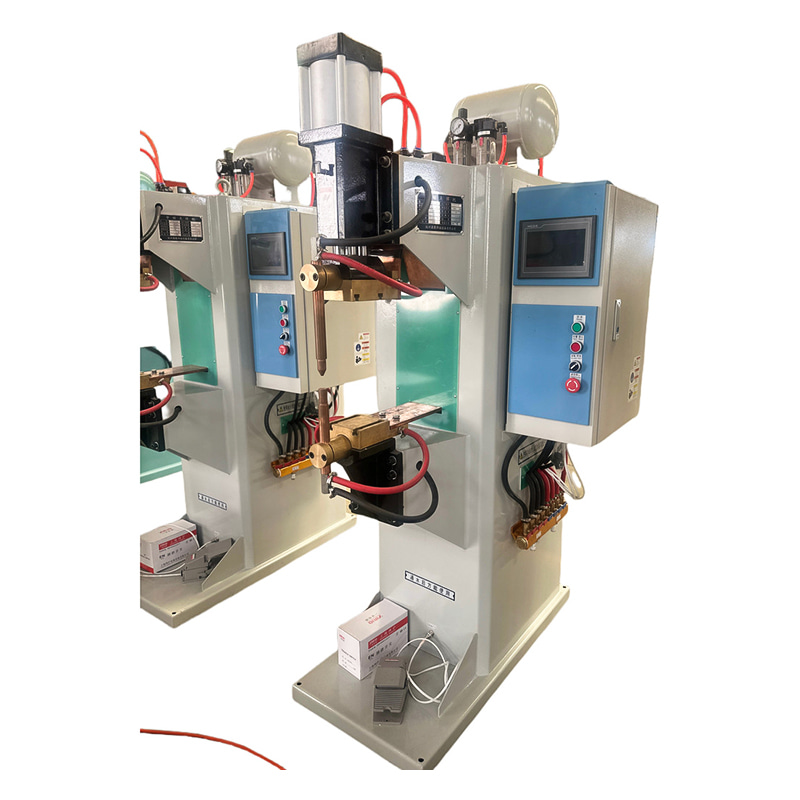

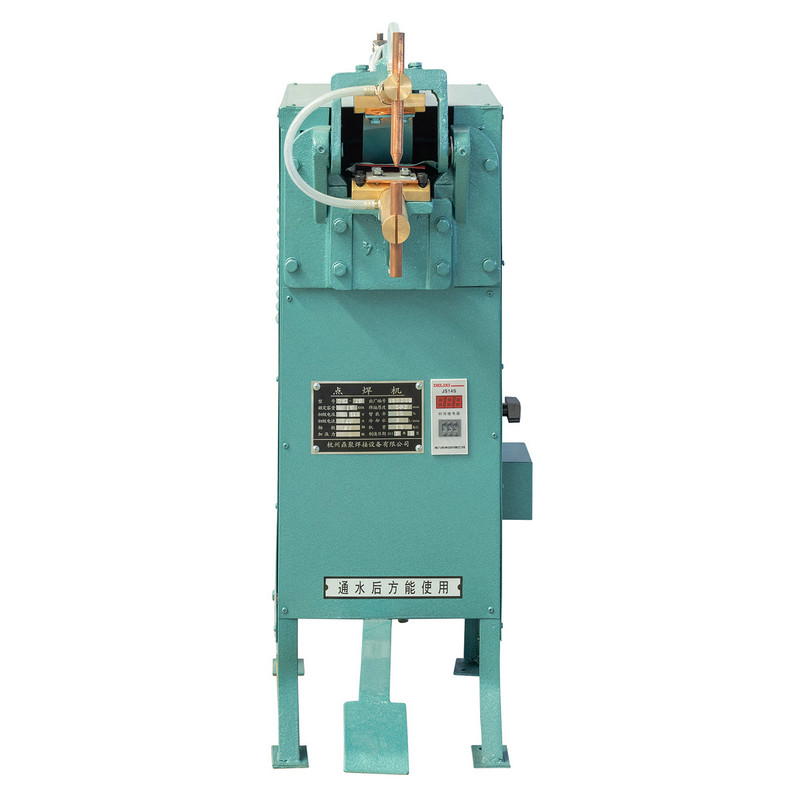

El perfil técnico de la máquina de soldadura por puntos con pedal de escritorio DM

el Máquina de soldadura por puntos con pedal de escritorio dm está diseñado como una solución compacta pero potente para tareas de soldadura de precisión. Su diseño se centra en proporcionar una plataforma estable y controlable para una amplia gama de aplicaciones. Una característica clave es su sistema de control de corriente de precisión . Este sistema permite un ajuste meticuloso de la intensidad de la corriente de soldadura, que es el factor más importante en la gestión del aporte de calor para diferentes calibres de metal. Para materiales delgados, se puede seleccionar una configuración de corriente más baja para evitar que se queme, mientras que para pilas más gruesas, se puede activar una corriente más alta para garantizar una formación suficiente de pepitas. Este control granular es fundamental para su versatilidad.

Otro aspecto significativo de su perfil técnico es la mecanismo de activación accionado por pedal . Esta operación de manos libres no es simplemente una característica de conveniencia; es un componente crítico para lograr resultados consistentes. Permite al operador utilizar ambas manos para colocar y sujetar de forma segura las piezas de trabajo, garantizando que no se muevan durante las fases críticas de sujeción y soldadura. Esta estabilidad es primordial cuando se trata de materiales delgados y flexibles que pueden deformarse o desalinearse fácilmente. Además, la máquina suele estar equipada con un robusto y eficiente sistema de enfriamiento . Durante el funcionamiento prolongado o cuando se utilizan configuraciones de corriente más altas para metales más gruesos, los electrodos y el transformador pueden generar un calor significativo. El sistema de enfriamiento integrado mitiga la acumulación térmica, mantiene un rendimiento constante y protege los componentes internos de la máquina de la degradación relacionada con el calor, garantizando así la consistencia de la soldadura durante toda la producción.

el construction of the machine often includes a rigid frame and a powerful electromagnetic system to deliver the necessary electrode force. This fuerza del electrodo Es una presión mecánica preestablecida que asegura un buen contacto eléctrico y forja la soldadura. El diseño de los brazos de los electrodos también contribuye al rendimiento, ya que su geometría y material afectan la trayectoria eléctrica y la presión mecánica aplicada al punto de soldadura. La combinación de estas características (control de corriente preciso, operación de pedal manos libres, enfriamiento efectivo y construcción mecánica robusta) establece la Máquina de soldadura por puntos con pedal de escritorio dm como una herramienta capaz de abordar los desafíos que plantean los diferentes espesores de metal.

Análisis de rendimiento en metales de calibre fino (por debajo de 0,5 mm)

La soldadura de metales de calibre fino, a menudo denominados láminas o láminas livianas, presenta un conjunto único de desafíos que ponen a prueba los límites de cualquier sistema de soldadura. Estos materiales tienen una masa térmica muy baja y una conductividad térmica alta, lo que significa que se calientan y enfrían extremadamente rápido. Esto los hace excepcionalmente susceptibles a sobrecalentamiento y quemaduras . El principal riesgo es aplicar demasiada energía, demasiado rápido, lo que vaporiza el metal en lugar de fundirlo, dejando un agujero donde debería haber una soldadura. Además, una fuerza inadecuada en el electrodo puede causar sangría o distorsión de la superficie , deformando físicamente la delicada pieza de trabajo. La clave del éxito en este ámbito radica en un control exquisito y un aporte de energía mínimo y concentrado.

el Máquina de soldadura por puntos con pedal de escritorio dm es muy adecuado para esta delicada tarea cuando se configura correctamente. Su capacidad para ajustes de corriente baja es primordial. Los operadores pueden seleccionar una corriente muy precisa y de baja amplitud que proporcione la energía suficiente para crear una pequeña pepita fundida sin provocar la expulsión. Junto con esto, la capacidad de establecer un nivel muy corto tiempo de soldadura , a menudo en una escala de milisegundos, es fundamental. Este breve pulso de energía calienta la interfaz antes de que el calor pueda disiparse en el metal circundante, localizando el efecto. el fuerza del electrodo también debe considerarse cuidadosamente; debe ser lo suficientemente alto como para asegurar un buen contacto eléctrico, pero no tan alto como para provocar el aplastamiento mecánico del material delgado. El uso de electrodos con una punta más pequeña y con el contorno adecuado ayuda a concentrar aún más la densidad de corriente, mejorando el control sobre la pepita de soldadura.

Aplicaciones típicas para soldadura de calibre fino con soldador por puntos de escritorio se encuentran en el industria electrónica and fabricación de baterías . Por ejemplo, el proceso se usa comúnmente para soldar lengüetas de níquel a celdas de baterías, unir componentes pequeños a placas de circuito impreso o crear sellos en carcasas metálicas en miniatura. En estos contextos, la Máquina de soldadura por puntos con pedal de escritorio dm demuestra su valor al producir soldaduras limpias y con zonas mínimamente afectadas por el calor que no comprometen los componentes internos sensibles de una batería o dispositivo electrónico. La consistencia que ofrece la producción estable de la máquina es esencial para una producción de alto rendimiento en estos campos impulsados por precisión. La operación del pedal permite al operador colocar meticulosamente los pequeños componentes antes de iniciar el ciclo de soldadura con una prensa de pie, asegurando una alineación perfecta en todo momento.

Análisis de rendimiento en metales de espesor medio (0,5 mm a 2,0 mm)

el range of medium-thickness metals represents the core operational sweet spot for most soldadoras por puntos de pedal de escritorio , incluyendo el Máquina de soldadura por puntos con pedal de escritorio dm . Los materiales en este rango de espesor, como los que se usan comúnmente en fabricación de chapa , paneles de carrocería de automóviles , y de servicio más pesado recintos , poseen suficiente masa térmica para ser más tolerantes que las láminas delgadas, pero aún requieren una entrada de energía significativa y bien calibrada para formar una pepita de soldadura fuerte. Los desafíos aquí pasan de prevenir el desgaste a garantizar Penetración completa y fuerza de pepita. . Una unión poco soldada en este rango de espesor puede parecer buena en la superficie, pero tendrá una fusión interna insuficiente, lo que provocará una falla prematura bajo tensión.

Para estas aplicaciones, el Máquina de soldadura por puntos con pedal de escritorio dm normalmente se opera en su configuraciones de corriente media a alta . El objetivo es generar suficiente calor para fundir un volumen de metal suficiente para crear una pepita que penetre en un porcentaje significativo del espesor combinado de las piezas de trabajo. el tiempo de soldadura En consecuencia, es más largo que el de los materiales de calibre delgado, lo que permite que el calor se conduzca a la interfaz y establezca un baño fundido robusto. el fuerza del electrodo también debe incrementarse proporcionalmente. Esta fuerza mayor es necesaria para contener el mayor volumen de metal fundido, evitando la expulsión, y para forjar la pepita de manera efectiva a medida que se solidifica, creando una unión densa y sin huecos. Los electrodos con una punta de mayor tamaño suelen ser ventajosos en este caso, ya que ayudan a distribuir la mayor fuerza y gestionar la pepita de soldadura más grande.

el performance of the machine in this range is characterized by its ability to deliver soldaduras consistentes y repetibles . Aquí es donde los beneficios de su robusta fuente de alimentación y su eficaz sistema de refrigeración se vuelven más evidentes. Ya sea que se realice una sola soldadura o una serie de soldaduras en un entorno de producción, la máquina mantiene sus parámetros de salida, asegurando que cada soldadura sea tan fuerte como la anterior. Esta confiabilidad es crítica para aplicaciones donde la integridad estructural es una preocupación. La operación del pedal continúa brindando beneficios ergonómicos, permitiendo al operador manipular piezas de trabajo más grandes, y a veces más incómodas, sin tener que buscar un interruptor activado manualmente. Las uniones fuertes y confiables producidas en materiales de espesor medio hacen que el Máquina de soldadura por puntos con pedal de escritorio dm un activo valioso en talleres y entornos de producción a pequeña escala.

Análisis de rendimiento en metales gruesos y pilas desafiantes (por encima de 2,0 mm)

Aventurarse en la soldadura de metales más gruesos y pilas multicapa representa el límite superior de la capacidad de una Máquina de soldadura por puntos con pedal de escritorio dm . Es crucial comprender las limitaciones físicas del proceso en este contexto. La cuestión fundamental es la de Entrega de energía y disipación de calor. . Los materiales más gruesos requieren una enorme cantidad de energía para elevar toda la interfaz a la temperatura de fusión. Además, el calor generado en la interfaz se conduce rápidamente hacia el metal masivo y más frío que la rodea, un fenómeno conocido como hundimiento de calor. Esta combinación a menudo requiere niveles actuales y tiempos de soldadura que pueden acercarse o exceder la capacidad diseñada de la máquina. El principal desafío es lograr suficiente penetración de pepitas sin causar daños excesivos a la superficie, pegar electrodos o sobrecargar el sistema eléctrico de la máquina.

Para optimizar el rendimiento de un Máquina de soldadura por puntos con pedal de escritorio dm en pilas más gruesas, es esencial un enfoque estratégico para la selección de parámetros. Esto implica invariablemente utilizar el configuración actual más alta disponible para entregar la máxima potencia. el tiempo de soldadura Será necesario extenderlo significativamente para permitir que el calor se acumule y penetre hasta el centro de la pila. Sin embargo, un tiempo de soldadura prolongado con corriente elevada conlleva el riesgo de sobrecalentar los electrodos y la superficie de las piezas de trabajo. Por lo tanto, una técnica que a veces se emplea es el uso de ciclos de soldadura pulsados o múltiples , lo que permite que algo de calor se disipe entre pulsos, evitando un calentamiento descontrolado en la superficie. el fuerza del electrodo debe ajustarse a su valor práctico máximo para contener el gran charco fundido y minimizar la expulsión. El uso de electrodos con una punta grande y plana y una aleación de alta conductividad es fundamental para minimizar el desgaste de la punta y resistir la deformación bajo las altas fuerzas requeridas.

Es importante gestionar las expectativas cuando se trabaja al límite superior de la capacidad de la máquina. mientras un soldador por puntos de escritorio Si a menudo podemos crear una unión en materiales de hasta 3 mm o más de espesor combinado, la penetración de la pepita de soldadura resultante como porcentaje del espesor total será menor que la que se puede lograr en materiales más delgados. Esto puede ser perfectamente aceptable para muchas aplicaciones no estructurales. La capacidad de la máquina a menudo se define por el espesor total combinado de la pila, en lugar del espesor de una hoja individual. Una aplicación común y exigente es conjunto de batería , donde se deben soldar varias pestañas de níquel o aluminio, creando una pila gruesa de múltiples capas. el Máquina de soldadura por puntos con pedal de escritorio dm , con un cuidadoso desarrollo de parámetros, puede ser una solución rentable para tales tareas, aunque se recomienda encarecidamente la validación del proceso y las pruebas destructivas para confirmar la integridad de la soldadura.

Directrices de parámetros y estrategias de optimización

Lograr un rendimiento óptimo en diferentes espesores de metal es un proceso sistemático de optimización de parámetros. No existe un escenario universal único; en cambio, se debe establecer una variedad de parámetros iniciales y luego perfeccionarlos mediante pruebas. La siguiente tabla proporciona un punto de partida generalizado para soldar acero con bajo contenido de carbono, que es el material más común para este proceso, utilizando un Máquina de soldadura por puntos con pedal de escritorio dm . Estos valores son sólo orientativos y deben validarse para aplicaciones específicas.

| Combinación de materiales (acero con bajo contenido de carbono) | Corriente sugerida (relativa) | Fuerza del electrodo sugerida | Consideraciones clave |

| 0,2 mm 0,2 mm | Muy bajo | Luz | Centrarse en prevenir el desgaste; tiempo de soldadura muy corto. |

| 0,5 mm 0,5 mm | Bajo a Medio | Medio | Un enfoque equilibrado para una pepita estable. |

| 1,0 mm 1,0 mm | Medio to High | Medio to High | el core operational range; ensure full nugget formation. |

| 1,5 mm 1,5 mm | Alto | Alto | Requiere una cantidad significativa de energía; Esté atento a las hendiduras en la superficie. |

| 2,0 mm 2,0 mm (límite superior) | Máximo | Máximo | La soldadura pulsada puede resultar beneficiosa; validar la penetración. |

el process of optimization begins with desarrollar un programa de soldadura . Se trata de un conjunto documentado de parámetros (corriente, tiempo, fuerza) para un tipo de material, espesor y resultado deseado específicos. El método más confiable para desarrollar este cronograma es a través de un protocolo de prueba y destrucción . Se trata de crear una serie de soldaduras de prueba en piezas de muestra, variando sistemáticamente un parámetro a la vez. Por ejemplo, un técnico podría mantener el tiempo y la fuerza constantes mientras aumenta gradualmente la corriente. Después de cada soldadura, las muestras se someten a un prueba de pelado or prueba de cincel , donde se separan las dos piezas. Una buena soldadura arrancará un botón de metal de una hoja y dejará un agujero en la otra; esto se conoce como "tirar de botón". El tamaño de este botón indica la fuerza de la pepita. Una falla en la interfaz, donde las láminas se separan limpiamente, indica una unión poco soldada. La expulsión o un agujero grande con cráteres indica una junta demasiado soldada.

Mantenimiento de electrodos Es una parte integral de la estrategia de optimización y a menudo se pasa por alto. Con el tiempo y el uso, las puntas de los electrodos pueden formar hongos, picarse u oxidarse. Esto cambia el área de contacto, la densidad de corriente y la distribución de presión, todo lo cual degrada la calidad y consistencia de la soldadura. un horario regular de vendaje de electrodo , donde las puntas se vuelven a mecanizar para darles su forma correcta, es esencial para mantener el rendimiento en todos los espesores de metal. Para el Máquina de soldadura por puntos con pedal de escritorio dm , esta es una tarea de mantenimiento simple pero crítica que garantiza que la máquina continúe funcionando según lo previsto, brindando resultados confiables desde las láminas más delgadas hasta las pilas gruesas más desafiantes.

Conclusión: una herramienta versátil con un ámbito operativo definido

En conclusión, el desempeño de la Máquina de soldadura por puntos con pedal de escritorio dm en diferentes espesores de metal se define por su capacidad de control preciso de parámetros dentro de sus límites físicos de potencia y fuerza. Para materiales de calibre delgado, su fortaleza radica en su capacidad de entregar pulsos de baja energía finamente sintonizados que crean soldaduras sin daño térmico destructivo. En el rango de espesor medio, opera con alta eficiencia y consistencia, produciendo soldaduras fuertes y confiables que son adecuadas para una amplia gama de tareas de fabricación. Cuando se lleva a sus límites superiores con materiales más gruesos y pilas de múltiples capas, puede producir soldaduras viables, aunque esto requiere una optimización cuidadosa de los parámetros y la comprensión de que la penetración de las pepitas de soldadura puede no ser la ideal.

el machine’s versatility is not a matter of magic but of engineering. Features like control de corriente de precisión , activación por pedal , y refrigeración robusta empoderan colectivamente al operador para adaptar el proceso de soldadura a las demandas específicas del material en cuestión. En definitiva, el Máquina de soldadura por puntos con pedal de escritorio dm Es una herramienta altamente capaz cuyo rendimiento se maximiza cuando el usuario invierte tiempo en comprender los principios de la soldadura por resistencia y desarrollar metódicamente los parámetros correctos para su aplicación específica. Cierra con éxito la brecha entre la accesibilidad para los aficionados y las rigurosas demandas de la fabricación industrial ligera, demostrando su valor en un espectro notablemente amplio de espesores de metal.