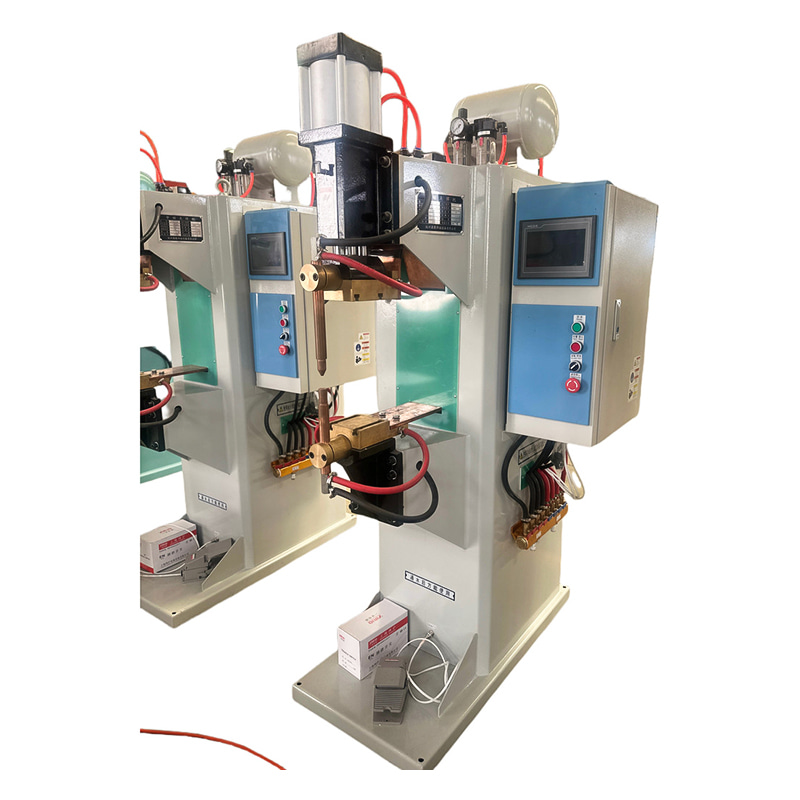

El panorama de la fabricación industrial está inherentemente ligado a la importancia primordial de la seguridad del operador y la confiabilidad del equipo. Para los profesionales de los sectores relacionados con la construcción de tuberías, la producción de estructuras para automóviles y la fabricación de estructuras, el Máquina de soldadura a tope por flash para tubos de carcasa metálica Representa una pieza importante de equipo que combina alta energía, fuerza inmensa y temperaturas extremas. En consecuencia, la cuestión de su seguridad inherente no es sólo una cuestión de cumplimiento normativo sino una consideración fundamental para cualquier decisión de adquisición. Los fabricantes modernos han respondido a este imperativo integrando una arquitectura de seguridad de múltiples capas directamente en los sistemas de diseño y control de estas máquinas.

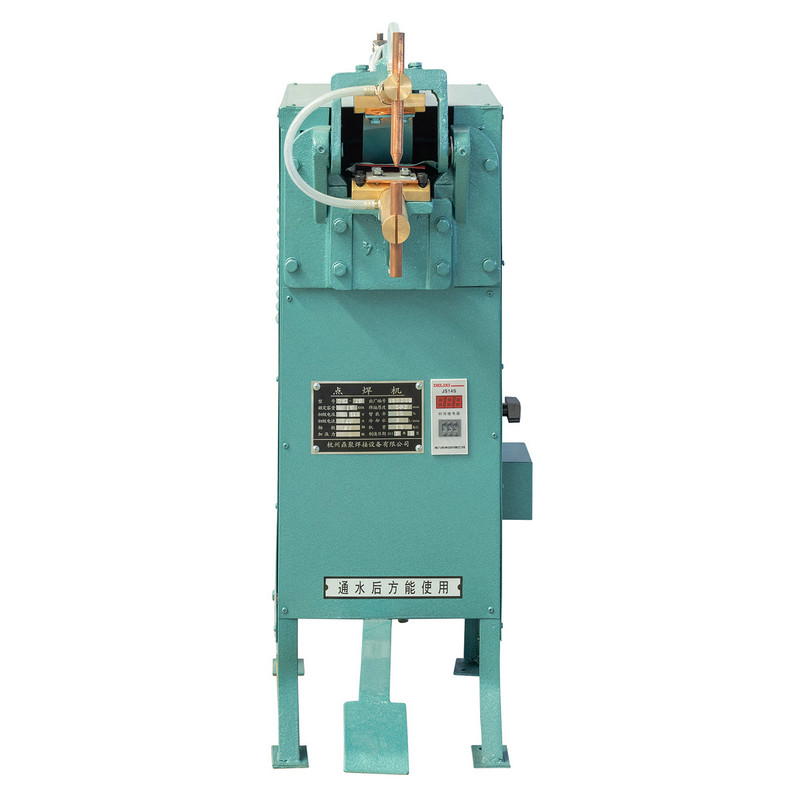

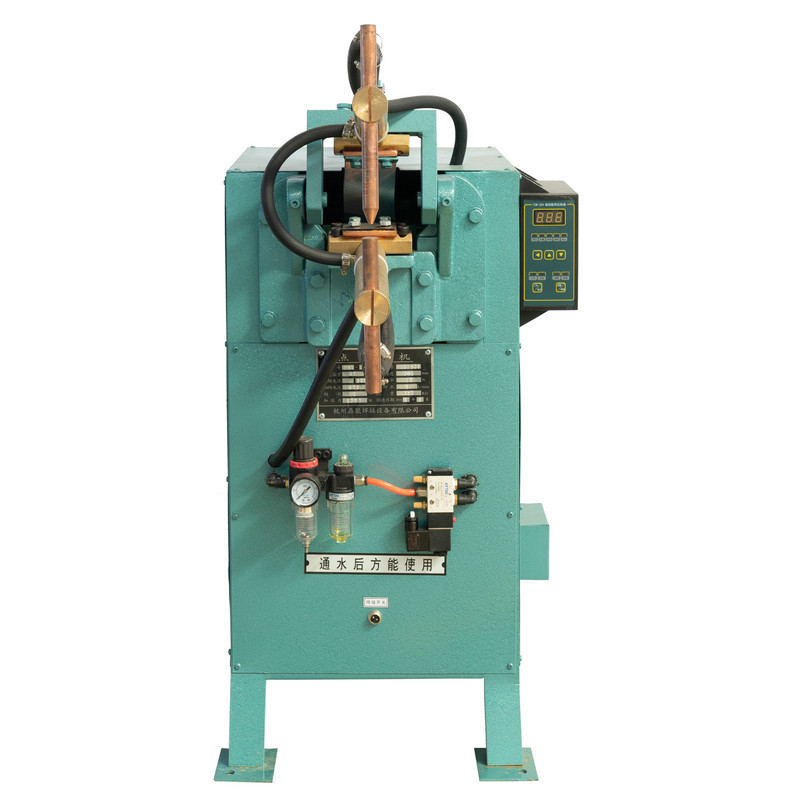

La evolución de la soldadura a tope por flash El proceso ha sido notable, pasando de configuraciones muy dependientes del operador a sistemas de circuito cerrado altamente automatizados. La designación de "carcasa metálica" en sí misma alude a una característica de seguridad fundamental: un recinto robusto conectado a tierra que contiene el proceso de soldadura, protege los componentes internos del daño ambiental y protege a los operadores de piezas móviles y riesgos eléctricos. Esta capa exterior es la primera línea de defensa, pero es sólo el comienzo. Las máquinas contemporáneas están equipadas con un conjunto completo de funcionalidades de seguridad que se pueden clasificar en varias áreas clave: seguridad eléctrica, seguridad mecánica e hidráulica, integración de equipos de protección personal (PPE) y salvaguardias avanzadas del sistema de control.

Sistemas de seguridad eléctrica: mitigación de riesgos de alta corriente

El núcleo de la soldadura a tope por flash El proceso implica pasar una inmensa corriente eléctrica a través de los extremos contiguos de las piezas de trabajo para generar el calor necesario para la forja. Esto requiere lidiar con voltajes y corrientes muy altos, lo que presenta un riesgo grave de descarga eléctrica y arco eléctrico. Las máquinas modernas están diseñadas para eliminar estos riesgos mediante varias características estándar.

Primero, y lo más importante, es la presencia de un gabinete eléctrico completamente aislado y cerrado. Todos los transformadores, tiristores y sistemas de control de alto voltaje están alojados dentro de una carcasa metálica, que está conectada a tierra de manera permanente y confiable. El acceso a estos compartimentos está asegurado mediante puertas de acceso entrelazadas . Este dispositivo de seguridad es un estándar fundamental. Si se abre una puerta mientras la máquina está encendida, el sistema activa automáticamente un apagado forzoso, desconectando la energía de alto voltaje a todos los componentes internos. La energía no se puede restaurar hasta que la puerta se cierre nuevamente de forma segura. Esto evita físicamente el contacto accidental con componentes activos durante la operación o el mantenimiento.

Además, botones de parada de emergencia Las paradas de emergencia, a menudo denominadas paradas de emergencia, son una característica estándar obligatoria. Se trata de botones grandes, rojos y con cabeza de hongo colocados en múltiples puntos de fácil acceso de la máquina, normalmente tanto en el lado del operador como en el panel de control. Cuando se activan, inician una parada de Categoría 0 (según IEC 60204-1), que corta la energía inmediatamente de todos los actuadores de la máquina, incluido el transformador de soldadura principal y las bombas hidráulicas. El sistema permanece en un estado seguro y bloqueado hasta que la parada de emergencia se restablece manualmente, lo que permite una investigación segura de cualquier problema.

Finalmente, detección integral de fallas eléctricas está integrado en la lógica de la máquina. El sistema de control monitorea continuamente anomalías como pérdida de fase, sobrecorriente, sobrecalentamiento de transformadores y fallas a tierra. Al detectar cualquier falla de este tipo, el sistema detendrá la operación, descargará la energía eléctrica almacenada de manera segura y mostrará un código de error claro en la interfaz hombre-máquina (HMI) para guiar la solución de problemas, evitando así daños eléctricos y posibles riesgos de incendio.

Salvaguardias mecánicas e hidráulicas: contención de fuerza y movimiento

La fase de forja del soldadura a tope por flash El proceso aplica una tremenda fuerza hidráulica para alterar los extremos de la tubería calentada. Esto crea riesgos asociados con aplastamiento, pellizco y expulsión de partículas calientes. moderno equipo de soldadura de tuberías Incorpora numerosas funciones para gestionar estos riesgos mecánicos.

Un componente primario de seguridad es el Protección física alrededor del mecanismo de sujeción y recalcado. . Estas protecciones suelen estar hechas de policarbonato transparente de alto impacto, lo que permite al operador observar el proceso de soldadura mientras está completamente protegido contra chispas, destellos o cualquier posible falla de una pieza de trabajo bajo presión. Al igual que los gabinetes eléctricos, estas protecciones suelen estar equipadas con sensores de posición o enclavamientos eso evitará que se inicie el ciclo de soldadura si la guarda no está en su posición cerrada correcta.

El propio sistema hidráulico, que acciona la placa móvil y las mordazas de sujeción, está protegido por varias características clave. Válvulas de alivio de presión son estándar en todos los circuitos hidráulicos. Estas válvulas son fundamentales para evitar la sobrepresurización, que podría provocar fallas en las mangueras, daños en los cilindros o incluso la ruptura catastrófica de un componente. En caso de un pico de presión más allá de los parámetros establecidos del sistema, la válvula de alivio se abre para desviar el fluido hidráulico de regreso al tanque, neutralizando la fuerza. Además, Bloques o puntales mecánicos de seguridad. A menudo se proporcionan como característica estándar o opcional común. Se trata de barreras físicas colocadas manualmente que impiden que la placa móvil se cierre por completo, lo que proporciona una capa crítica de protección para el personal de mantenimiento que trabaja entre las abrazaderas.

Otra característica vital es control de dos manos para iniciar el ciclo de soldadura. Esto requiere que el operador presione dos botones simultáneamente, con las manos separadas por una distancia segura, para iniciar el proceso. Este diseño garantiza que las manos del operador estén alejadas del punto de operación (el área peligrosa entre las abrazaderas) cuando la máquina funciona, evitando una activación accidental que podría provocar lesiones graves.

Equipos de protección personal (PPE) integrados y controles ambientales

Si bien el EPP es, en última instancia, responsabilidad del operador, los equipos modernos Máquinas de soldadura a tope por flash para tubos de carcasa metálica están diseñados para funcionar en conjunto con el equipo de seguridad necesario y para controlar el entorno inmediato. La integración estándar más significativa es con protección respiratoria . El proceso de soldadura genera humos y partículas. Por lo tanto, las máquinas modernas suelen venir con puertos de extracción de humos o interfaces ubicadas cerca del punto de soldadura. Están diseñados para conectarse a un sistema externo de extracción de humos industriales, que aleja activamente los contaminantes nocivos en el aire de la zona de respiración del operador antes de que puedan dispersarse en el taller.

La intensa luz visible y ultravioleta (UV) generada durante la fase de destello es otro peligro importante, capaz de causar daños oculares graves ("ojo de arco") y quemaduras en la piel. Si bien los operadores deben usar cascos de soldadura adecuados, la propia máquina contribuye a la seguridad mediante cortinas de luz automáticas o cortinas de soldadura . Estos suelen estar integrados en las protecciones transparentes que rodean la zona de soldadura. Están diseñados para filtrar la dañina radiación UV e IR y al mismo tiempo permiten ver el proceso, protegiendo no solo al operador principal sino también al resto del personal que trabaja en las cercanías de la exposición accidental.

El sistema nervioso central: salvaguardias y diagnóstico del sistema de control

El controlador lógico programable (PLC) es el cerebro de un moderno Máquina de soldadura a tope por flash para tubos de carcasa metálica , y es aquí donde residen algunas de las características de seguridad más avanzadas y críticas. A menudo se las denomina salvaguardias “software” o “lógicas”, y complementan las salvaguardias físicas “duras” analizadas anteriormente.

Una característica estándar en todas las máquinas contemporáneas es una secuencia completa de verificación previa a la operación . Antes de cada ciclo de soldadura, el PLC verifica automáticamente el estado de todos los componentes críticos de seguridad. Esta verificación incluye confirmar el estado de todos los enclavamientos de protección, circuitos de parada de emergencia, niveles de presión hidráulica y flujo de refrigerante (si corresponde). La máquina simplemente se negará a iniciar un ciclo si falla algún elemento de verificación previa y mostrará un mensaje específico como "Protector de seguridad abierto" o "Presión hidráulica baja" en la pantalla HMI. Esto evita el funcionamiento en un estado inseguro.

Niveles de acceso protegidos por contraseña son otra característica crítica de seguridad del software. Una máquina moderna suele ofrecer al menos tres niveles distintos de acceso:

- Nivel de operador: Permite únicamente iniciar programas de soldadura y funciones básicas previamente aprobados.

- Nivel Técnico: Otorga acceso para calibrar y ajustar parámetros como la fuerza de sujeción y la distancia de malestar.

- Nivel de ingeniero: Proporciona acceso completo a todos los parámetros de la máquina, incluidas las configuraciones del sistema de seguridad y los registros de diagnóstico.

Esta jerarquía evita que personal no autorizado o no calificado altere configuraciones críticas que podrían comprometer el funcionamiento seguro de la máquina. También proporciona una pista de auditoría, lo que mejora la rendición de cuentas.

Además, the control system includes Monitoreo en tiempo real y registro de fallas. . Todos los datos operativos, incluidas las intervenciones o fallas del sistema de seguridad, tienen una marca de tiempo y se registran. Este registro es invaluable para el mantenimiento preventivo, ya que permite a los técnicos identificar y abordar problemas menores recurrentes antes de que provoquen una falla importante o un incidente de seguridad. Por ejemplo, si un interruptor de enclavamiento se activa con frecuencia, puede indicar una desalineación o un interruptor defectuoso que necesita reemplazo, todo lo cual se puede programar de manera proactiva.

Para resumir las características de seguridad estándar clave, la siguiente tabla proporciona una descripción general clara:

| Categoría de seguridad | Característica estándar | Función primaria |

| electrico | Puertas de acceso entrelazadas | Corta la energía de alto voltaje al abrir la puerta para evitar descargas eléctricas. |

| electrico | Circuitos de parada de emergencia (parada de emergencia) | Inicia un apagado inmediato y cableado de toda la energía. |

| electrico | Protección contra fallas a tierra y sobrecorriente | Previene incendios eléctricos y daños a los componentes. |

| Mecanico | Guardias físicos entrelazados | Impide el inicio del ciclo si las guardas están abiertas; contiene escombros. |

| Mecanico | Válvulas de alivio de presión hidráulica | Previene la sobrepresurización y la rotura de componentes. |

| Mecanico | Control de iniciación a dos manos | Garantiza que las manos del operador estén alejadas del punto de operación. |

| Ambiental | Puertos de extracción de humos integrados | Interfaz para eliminar los humos de soldadura nocivos del área del operador. |

| Ambiental | Blindaje UV/IR en guardias | Protege contra la exposición a radiaciones nocivas para el personal cercano. |

| Sistema de control | Secuencia de verificación de seguridad preoperatoria | Verifica automáticamente que todos los sistemas de seguridad estén funcionales antes de un ciclo. |

| Sistema de control | Niveles de acceso protegidos por contraseña | Evita cambios de parámetros no autorizados que podrían crear peligros. |

| Sistema de control | Registro de fallos de diagnóstico | Registra todos los eventos de seguridad para mantenimiento y resolución de problemas. |